एल्युमिनियम डाइ कास्टिङ एक प्रक्रिया हो जसमा पिघलेको एल्युमिनियम मिश्र धातुलाई दबाबमा स्टिल डाइ वा मोल्डमा जबरजस्ती गरिन्छ।यो सामान्यतया ठूलो उत्पादनको लागि नियोजित छ र अत्यधिक जटिल विवरणहरूको साथसाथै तुलनात्मक रूपमा कम लागतमा धेरै तंग सहिष्णुताका साथ घटकहरू उत्पादन गर्न सक्छ।एल्युमिनियम डाइ कास्टिङबाट उत्पादित भागहरूमा उत्कृष्ट मेकानिकल गुणहरू छन् र जंग, गर्मी, र पहिरन प्रतिरोधी छन्।

• एल्युमिनियम डाइ कास्टिङले धेरै फाइदाहरू प्रदान गर्दछ, जसमध्ये केही समावेश छन्:

• हल्का र बलियो कम्पोनेन्टहरू जुन अन्य प्रकारका धातुहरू भन्दा बढी लागत-प्रभावी हुन्छन्

• छोटो नेतृत्व समय र कम फोहोरको कारण सुधारिएको दक्षता

• यसको निन्दनीयताको कारणले डिजाइन स्वतन्त्रता बढ्यो, जटिल आकारहरू छिटो र सजिलै सिर्जना गर्न अनुमति दिँदै

• अन्य धातुहरूको तुलनामा क्षरण, गर्मी, र पहिरनको लागि ठूलो प्रतिरोध

• ठूलो मात्रामा उत्पादनको लागि क्षमता, धेरै जसो एल्युमिनियम मिश्र धातुहरू उच्च दबाव र तापमान सामना गर्न सक्षम छन्

एल्युमिनियम डाइ कास्टिङ एक अविश्वसनीय बहुमुखी निर्माण विधि हो जुन विभिन्न उद्योगहरूको लागि भागहरूको विस्तृत श्रृंखला उत्पादन गर्न प्रयोग गरिन्छ।अटोमोटिभ कम्पोनेन्टहरूदेखि मेडिकल इम्प्लान्टहरू र थपमा, एल्युमिनियम डाइ कास्टिङ लगभग कुनै पनि चीज सिर्जना गर्न प्रयोग गर्न सकिन्छ, जस्तै:

• अटोमोटिभ उद्योग:इन्टेरियर ट्रिम, ट्रान्समिसन क्यासिङ, इन्जिन ब्लक र माउन्टिङ, रेडिएटर र चार्जिङ सिस्टम सहित विभिन्न भागहरू।

• एयरोस्पेस उद्योग:पम्प, सेन्सर, एक्चुएटर, रेडियो टावर र एन्टेना जस्ता जटिल कम्पोनेन्टहरू।

• चिकित्सा उद्योग:प्रत्यारोपण गर्न मिल्ने मुटुको भल्भ, सर्जिकल उपकरण, अर्थोटिक्स र प्रोस्थेटिक्स जस्ता उच्च विशिष्टीकृत कम्पोनेन्टहरू।

• घरायसी उपकरणहरू:रेफ्रिजरेटर र वाशिंग मेशिनहरूका साथै अन्य साना कम्पोनेन्टहरूका लागि टिका र लचहरू जसमा जटिल विवरणहरू आवश्यक पर्दछ।

• आदि,।

तपाईंको डाइ कास्टिङ प्रोजेक्टको लागि सही एल्युमिनियम मिश्र छनोट गर्नु आवश्यक छ कि तपाईंको समाप्त उत्पादनले तपाईंको सबै विशिष्टताहरू पूरा गर्दछ।यहाँ सही मिश्र धातु चयन गर्न केही सुझावहरू छन्:

• आफ्नो भागको बल र स्थायित्व आवश्यकताहरू विचार गर्नुहोस्।बिभिन्न मिश्रहरूले शक्ति र पहिरन प्रतिरोधको विभिन्न स्तरहरू प्रदान गर्दछ, त्यसैले तपाईंको आवेदनको आवश्यकताहरू पूरा गर्ने मिश्र धातु छनौट गर्न महत्त्वपूर्ण छ।

• आवश्यक क्षरण प्रतिरोध स्तरको मूल्याङ्कन गर्नुहोस्।एल्युमिनियम मिश्रहरू उपचार गर्न सकिन्छ र जंग विरुद्ध अतिरिक्त सुरक्षा प्रदान गर्न एनोडाइज गर्न सकिन्छ, त्यसैले तपाइँका भागहरू सहन आवश्यक पर्ने वातावरणलाई विचार गर्न निश्चित गर्नुहोस्।

• उत्पादन लागत र डेलिभरी समय विचार गर्नुहोस्।भागको जटिलतामा निर्भर गर्दै, विभिन्न मिश्रहरूलाई विभिन्न उत्पादन विधिहरू वा टूलीङ्ग लगानीहरू आवश्यक पर्दछ, त्यसैले तपाईंको परियोजनाको लागि मिश्र धातु चयन गर्दा यी कारकहरूलाई तौल गर्न महत्त्वपूर्ण छ।

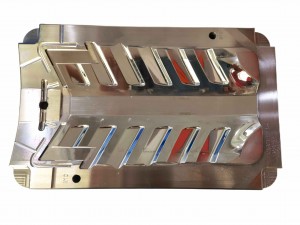

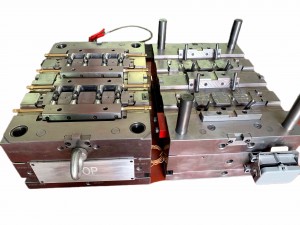

एल्युमिनियम डाइ कास्टिङका लागि उपकरण र मेसिनिङ आवश्यकताहरू प्रयोग गरिएको मिश्र धातु, भागको जटिलता र अन्य कारकहरूमा निर्भर गर्दछ।सामान्यतया, उपकरण प्रकार चयन गर्दा निम्नलाई विचार गर्न महत्त्वपूर्ण छ:

• उपकरण सामग्रीको छनोट प्रयोग भइरहेको मिश्र धातु र गुणस्तर परिणामहरू उत्पादन गर्न आवश्यक तापक्रममा आधारित हुनुपर्छ।हामी सामान्यतया डाइ कास्ट टूलिङका लागि H13, SKD61, 8407, 8418, 8433 र W360 प्रयोग गर्छौं।

• पर्याप्त मस्यौदा कोण छ भनी सुनिश्चित गर्नको लागि सावधानी अपनाउनु पर्छ ताकि कम्पोनेन्टहरू सजिलै बाहिर निकाल्दा डाइबाट टाढा जान सकोस्।मोल्ड डिजाइन गर्नु अघि पूर्ण DFM विश्लेषण गरिनु पर्छ।

• निश्चित आकार वा विवरणहरू प्राप्त गर्नका लागि कास्टिङ पछि दोस्रो मेसिनिङ आवश्यक पर्न सक्छ, यसमा CNC मेसिनिङ, ड्रिलिङ, ट्यापिङ र अन्य कुराहरू समावेश छन्।

• सरफेस फिनिसिङ विकल्पहरू जस्तै स्यान्ड-ब्लास्टिङ वा भाइब्रेटरी पालिसिङ, एनोडाइजिङ, प्लेटिङ वा पेन्टिङ पनि तपाईंको आवश्यकता अनुसार आवश्यक हुन सक्छ।

डाइ कास्ट पार्ट्सका लागि सीएनसी मेसिनिङ

एल्युमिनियम डाइ कास्टिङहरूमा सामान्य समस्याहरूको निवारण एक समय-उपभोग र महँगो प्रक्रिया हुन सक्छ, तर यो तपाईंको घटकहरूको गुणस्तर सुनिश्चित गर्न आवश्यक छ।यहाँ एल्युमिनियम डाइ कास्टिङको साथ सामान्य समस्याहरूको समस्या निवारणमा केही सुझावहरू छन्:

• पोरोसिटी:कुनै पनि पिनहोल वा अन्य क्षेत्रहरूको लागि आफ्नो भागको जाँच गर्नुहोस् जसले पोरोसिटी निम्त्याउन सक्छ।यदि तपाईंले कुनै फेला पार्नुभयो भने, मोल्डको तापक्रम, सुईको दबाब र टुक्राको भर्नलाई असर गर्ने अन्य कारकहरूको समीक्षा गर्न निश्चित गर्नुहोस्।

• विकृति:यदि तपाईंले डाइबाट हटाइसके पछि भागहरूमा विकृति फेला पार्नुभयो भने, मोल्ड डिजाइन वा चिसो समयले यो समस्या निम्त्याउन सक्छ कि भनेर जाँच गर्नुहोस्।कुनै पनि विकृति कम गर्नको लागि तपाईंले भविष्यको उत्पादन रनका लागि यी सेटिङहरू समायोजन गर्न आवश्यक हुन सक्छ।

सतह दोषहरू:यदि तपाईंले कुनै पनि सतह दोषहरू जस्तै स्प्ले मार्क्स वा पखेटाहरू सामना गर्नुभयो भने, जाँच गर्नुहोस् कि इंजेक्शन गति र पिघलने प्रवाह दर बीच बेमेल छ, किनकि यसले प्राय: यी समस्याहरू निम्त्याउन सक्छ।तापक्रम र शीतलन दरहरू जस्ता कास्टिङ प्यारामिटरहरू समायोजन गर्न पनि आवश्यक हुन सक्छ सतह त्रुटिहरू कम गर्नको लागि।

जब नयाँ परियोजना सुरु हुन्छ, द्रुत प्रोटोटाइप भागहरू प्रकारका परीक्षणहरूको लागि आवश्यक हुन्छ।सीएनसी मेसिनिङ, भ्याकुम कास्टिङ, थ्रीडी प्रिन्टिङ र र्यापिड प्रोटोटाइप टुलिङलगायत प्रोटोटाइपहरू बनाउने थुप्रै तरिकाहरू छन्।

• सीएनसी मेसिनले कुनै पनि मात्रामा धातु र प्लास्टिकका भागहरू बनाउन सक्छ।

• भ्याकुम कास्टिङ सिलिकन मोल्डहरू प्रयोग गरेर 5-100 एकाइ प्लास्टिकका भागहरूको लागि हो

• थ्रीडी प्रिन्टिङ भनेको ABS, PA वा स्टीलका भागहरू छाप्नु हो।प्लास्टिकको लागि, 3D मुद्रित भागहरू उच्च तापक्रम खडा गर्न सक्दैनन्।

• र्यापिड प्रोटोटाइप टूलिङ्ग S50C वा एल्युमिनियम जस्ता नरम स्टीलले बनाइएको नरम मोल्ड हो।यो समाधान भ्याकुम कास्टिङ भन्दा धेरै भागहरू उत्पादन गर्न सक्छ।नेतृत्व समय उत्पादन उपकरण भन्दा छोटो छ र मूल्य पनि कम छ।

हामीले प्रयोग गरेका सामग्रीहरू: PC, PMMA, POM, PP आदि जस्ता प्लास्टिकहरू।इस्पात, आल्मुनियम, पीतल, तामा र यस्तै धातु जस्तै।

कसरी सिलिकन भागहरू बनाउने

एक सिलिकॉन भाग सिर्जना गर्न, तपाईं इंजेक्शन मोल्डिंग को प्रक्रिया प्रयोग गर्न आवश्यक हुनेछ।यसमा इन्जेक्सन मेसिनमा प्लास्टिक पग्लिन्छ र यसलाई बन्द गुहामा सुई लगाइन्छ, जहाँ यो चिसो हुन्छ र इच्छित आकार लिन कडा हुन्छ।

तपाईंले प्रयोग गर्न सक्ने अन्य प्रक्रियाहरूमा प्रेस मोल्डिङ, भ्याकुम कास्टिङ वा थ्रीडी प्रिन्टिङ समावेश छ।तपाइँ कुन प्रकारको भाग सिर्जना गर्न खोज्दै हुनुहुन्छ भन्ने आधारमा प्रत्येक विधिले अद्वितीय फाइदा र बेफाइदाहरू प्रदान गर्दछ।

सबै विधिहरूसँग, सही आयामहरू र वांछनीय सामग्री गुणहरू प्राप्त गर्नको लागि सही तापमान र दबाब प्राप्त गर्नु कुञ्जी हो।

सिलिकन भागहरु को उपकरण

त्यहाँ धेरै औद्योगिकहरूले सिलिकन नरम भागहरू प्रयोग गर्न सक्छन् जस्तै अटोमोटिभ, मेडिकल, इलेक्ट्रोनिक, हाउसवेयर, किचनवेयर, र अन्य धेरै।पार्टपुर्जाहरूका लागि, सामान्यतया तपाईंले यी ग्यास्केटहरू, सिलहरू, ओ-रिंगहरू, एयर फिल्टरहरू, होसेसहरू, प्रकाश कम्पोनेन्टहरू, सेलफोन केसहरू, किबोर्ड कभरहरू, तारहरू र केबलहरू इन्सुलेशन र धेरै मेडिकल उपकरणहरू फेला पार्न सक्नुहुन्छ।

मेटल स्ट्याम्पिङ पार्ट्सहरू धातु स्ट्याम्पिङको प्रक्रिया मार्फत सिर्जना गरिएका धातु घटकहरू हुन्, एक उत्पादन प्रविधि जसमा धातुको पानाहरूलाई इच्छित आकारहरूमा मुक्का लगाउने, काट्ने वा बनाउने समावेश हुन्छ।

अटोमोटिभ र एयरोस्पेस उद्योगहरू सहित विभिन्न प्रकारका उद्योगहरूको लागि भागहरू सिर्जना गर्न धातु मुद्रांकन प्रयोग गरिन्छ।

यसलाई अनुकूलन र जटिल आकारहरू सिर्जना गर्न पनि प्रयोग गर्न सकिन्छ।धातु मुद्रांकन प्रयोग गर्ने फाइदाहरूमा लागत-प्रभावकारिता, डिजाइन जटिलता र लचिलोपन समावेश छ।

SPM ले ग्राहकहरूलाई उनीहरूको टर्नकी परियोजनाको लागि धेरै धातु मुद्राङ्कन सामानहरूमा मद्दत गरेको छ, हाम्रो प्रभावकारी इन्जिनियरिङ सेवाले उनीहरूको लागत र समयको धेरै बचत गर्न सक्छ।

जिग्स र फिक्स्चरहरू विभिन्न भागहरू र कम्पोनेन्टहरूको निर्माण प्रक्रियामा मद्दत गर्न प्रयोग गरिने उपकरणहरू हुन्।

जिग एउटा विशेष उपकरण हो जसले ड्रिलिङ, मिलिङ, र आकार दिने जस्ता विभिन्न मेसिनिङ कार्यहरूमा वर्कपीसलाई मार्गदर्शन गर्न, समात्न वा ठाउँमा राख्न मद्दत गर्छ।

फिक्स्चरहरू उपकरणहरू हुन् जुन मेसिन वा वर्कबेन्चमा संलग्न हुन्छन् र तिनीहरूले काम गरिरहेको बेला भागहरू पत्ता लगाउन र सुरक्षित गर्न मद्दत गर्छन्।

तिनीहरू सटीकता र दक्षता सुनिश्चित गर्न विभिन्न प्रकारका कार्यहरू समायोजन गर्न अनुकूल डिजाइन गर्न सकिन्छ। दुबै जिगहरू र फिक्स्चरहरू इस्पात वा एल्युमिनियम जस्ता धातुबाट बनेका हुन सक्छन् र न्यूनतम प्रयासमा सही कम्पोनेन्टहरू उत्पादन गर्न आवश्यक छन्।

SPM ले हाम्रो आफ्नै इंजेक्शन मोल्डिङ उत्पादनको लागि जिग र फिक्स्चरहरू बनाउँछ र ग्राहकहरूलाई तिनीहरूलाई बनाउने सेवा पनि प्रदान गर्दछ।

यदि तपाइँसँग यो माग छ भने, कृपया कुनै पनि समयमा सम्पर्क गर्नुहोस्।